Плесень для пляжного стула

- Jinen/Jinjiekun

- Сямэнь, Китай

- 30 дней

- 50 комплектов в месяц

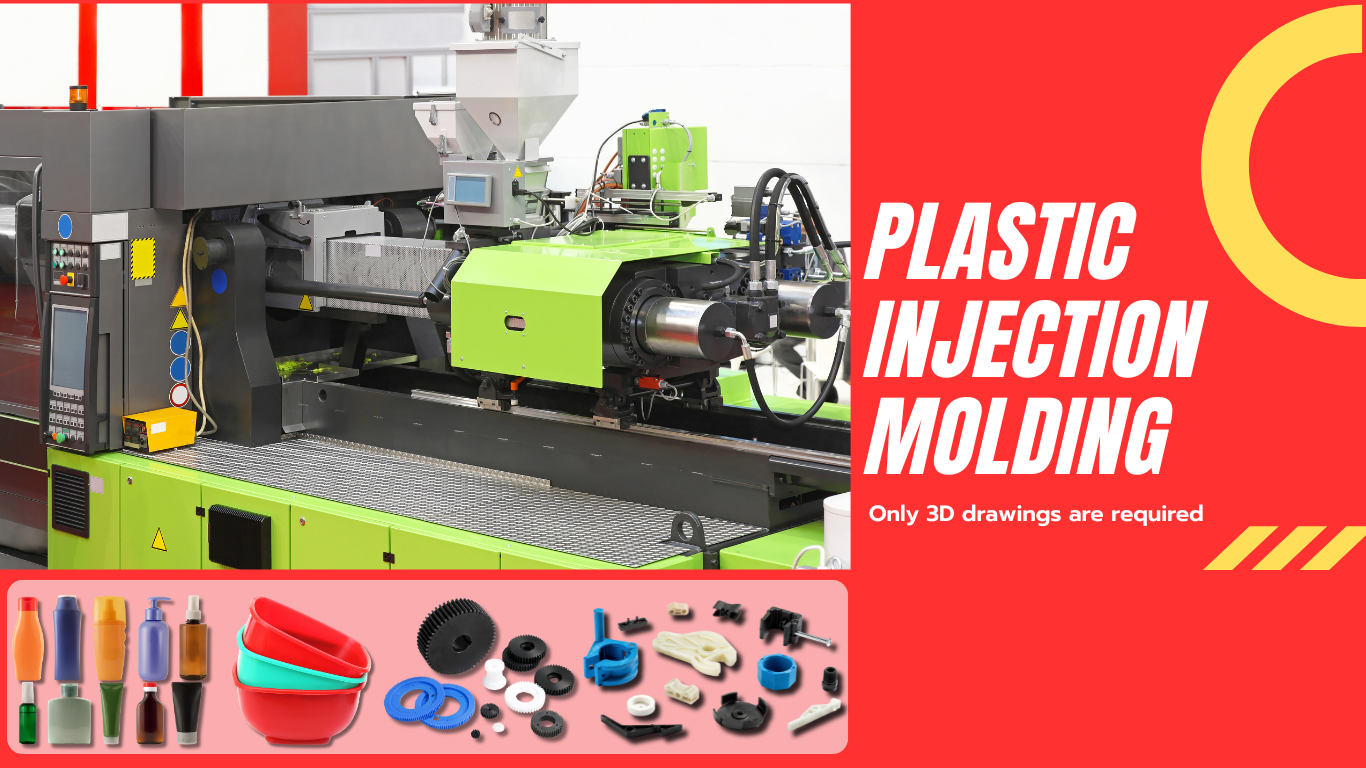

Мы можем предоставить комплексный сервис для работ по индивидуальному заказу пластиковых изделий. Мы обеспечиваем проектирование пресс-форм, прецизионное изготовление пластиковых форм, литье пластмасс под давлением высшего качества на заказ, сборочные работы, тампонную печать, шелкографию, услуги по покраске и упаковке.

1. Начал обслуживание OEM и ОДМ пластиков с 2007 года и имеет опыт изготовления более 800 форм;

2. Наша компания располагает профессиональным, полным производственным оборудованием, литьевыми машинами от 60 до 950 тонн, отличающимися высокой точностью и высочайшим качеством;

3. Иметь профессиональную команду и строгую систему управления качеством для обеспечения качества;

4. Площадь нашей мастерской составляет около 7500 квадратных метров;

Спецификация пресс-формы для пластикового шезлонга:

| Материал пресс-формы | П20/718 | Основа формы | ЛКМ, ХАСКО |

| Точность пресс-формы | /- 0,001 мм | Жизнь пресс-формы | Холодный |

| Система бегунов | Холодный бегун | Пресс-формы | ЧАСвысокоскоростной ЧПУ, электроэрозионная обработка, резка проволоки, шлифовка, лазерная маркировка, сверление, точечная машина |

| Литейный цех | Машины для литья пластмасс от 60 до 950 тонн | Упаковка | Стандартная экспортная деревянная коробка, процесс фумигации (при необходимости) |

| Обработка поверхности | Текстура (стандарт МТ), глянцевая полировка | наименование товара | Пластиковая форма для шезлонга для инъекций |

1. Выбирайте правильное сырье.

При производстве пластиковых стульев в основном используются полимерные материалы, такие как АБС, ПП, ПЭ и ПА. Эти материалы нетоксичны, не имеют запаха, устойчивы к коррозии, высокопрочны и обладают хорошей усталостной стойкостью и очень подходят в качестве материалов для мебели в домах и парках.

2. Литье под давлением

Сначала частицы пластика нагреваются и плавятся на машине для литья под давлением, а затем формуются в форме. Процесс литья под давлением требует введения расплавленного пластика в форму для формирования модели стула. Форма обычно состоит из двух частей, верхняя и нижняя формы соединены с двумя концами термопластавтомата соответственно.

3. Последующая обработка

1. Удаление заусенцев. После литья под давлением на поверхности стула обычно остаются заусенцы и дефекты. Поэтому для удаления заусенцев и других дефектов на стуле необходимы профессиональные инструменты.

2. Покраска: Чтобы цвет стула стал более красивым, износостойким и влагостойким, стул необходимо покрасить. При напылении поверхность стула перед распылением необходимо гладко отполировать наждачной бумагой.

3. Сборка основания: соедините и закрепите ножки стула и поверхность сиденья. Это последняя ссылка. После завершения пластиковый стул можно использовать.

Другие пластиковые бытовые формы